電子機器における中枢の役割を担う構成部品として広く認知されている製品がある。それが、各種の電子部品を集積・接続し、システム全体の信号や電力のやり取りを支える重要な存在である。電子機器を分解した際、基板上に幾何学的なパターンや金属配線が整然と配置されている様子を目にしたことがある方も多いはずだ。この複雑かつ精密な基盤の設計・製造を手がける業界は、情報通信機器や医療機器、自動車、インフラ設備において不可欠な基礎技術を提供し続けている。このコンポーネントは、絶縁体でできた板材に導電層を成形し、所定のパターンに従って配線を形成したもので、電気的な信号伝達と部品配置双方の目的を同時に達成する。

材料にはガラスエポキシ樹脂や紙フェノール樹脂が活用され、単層構造から多層構造までその種類は幅広い。配線設計においては、パターンの幅や間隔、層間のビアと呼ばれる接続孔の設計など、高密度実装や高周波信号伝送への対応がますます求められている。こうした精密な設計と製造技術の進展が、スマートフォンの薄型化や高機能化、車載機器の安全性や信頼性の向上にも直結している。この業界における製造企業は、膨大な設計データを基に多様な製品を受注生産するケースが多い。量産時には厳格な品質管理体制のもと、歩留り向上やコスト削減への絶え間ない取組みが欠かせない。

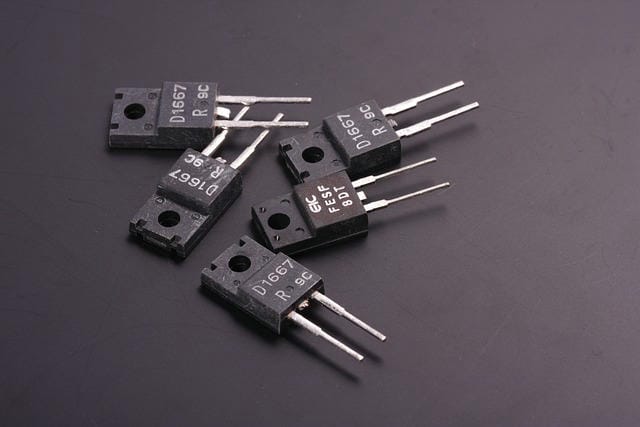

また、開発段階では技術者と意匠設計者、さらには使用される電子部品の仕様を担うサプライヤーとの連携が必須となる。中でも電子回路に使用される半導体デバイスとの相性と互換性は、プリント配線技術コンサルティングの現場でもたびたび話題となる。半導体素子はチップサイズの微細化が進むと同時に発熱量も増加し、これに対応すべく熱伝導性プリント基板材、銅の厚み調整やビアの補強など新たな要素技術が次々に開発されてきている。半導体素子を搭載する際の実装技術にも進化が見られる。これまで主流だった従来タイプの挿し込み実装に加え、表面実装方式(SMT)が普及し、部品密度が飛躍的に向上した。

これによって回路全体の小型化だけでなく、回路の応答速度やノイズ耐性も大きく改善された。さらに現在では微細なパターン形成が可能なレーザー加工技術や、フレキシブルなフィルム基板の採用も進み、ウェアラブル端末や曲面ディスプレイの普及の背景にはこうした高精度な製造技術と工夫がある。一方で製造企業や設計者にとっては、シグナルインテグリティや、熱設計、機械強度に至るまで多様な技術課題が存在している。電子回路の高速化が進む中で、高周波対応プリント基板の材料選定や、ノイズ抑制のためのグラウンドパターン設計など複雑な施策が要求される。応力分散を考慮した基板断面の層構成や、鉛フリーはんだによるはんだ付け適性なども考慮点として挙がる。

こうした要求を満たすために、材料サプライヤーと基板メーカーとの高度な技術協力が重ねられている。製造工程にも多くの技術的ハードルが潜んでおり、設計データをもとにフォトリソグラフィやエッチング、ラミネーション、穴開けといった工程を経て完成に至る。品質保証の目的で、出来上がった基板には電気試験や外観検査も実施される。このような高度な品質管理が求められる背景には、プリント基板そのものが故障すると機器全体が使用不能になるリスクがあるためだ。組み込まれるシステムが多機能化するとともに、基板にも設計・信頼性の多くのノウハウが凝縮されていく。

エレクトロニクス市場のグローバル化が進展する中、この分野の製造業者では、納期短縮や小ロット多品種対応、高度な研究開発力、安全認証対応など、時代ごとのニーズにフレキシブルに対応する体制が必要不可欠になっている。国内での研究・製造一体化やスマートファクトリー化の動きが活発化し、それにより生産性や品質、さらには環境へ配慮した省資源・低消費エネルギーの実践へとつながっている。他方、電子部品の小型・高性能化との両立を図るうえでもさらなる製品・材料技術への投資が重要視されている。こうした実装基盤は、目立つことこそ少ないものの、電子社会と多様化する生活基盤を静かに支える縁の下の力持ちである。半導体をはじめとした新分野の動向への追随、グローバル調達・海外生産・環境規制といった業務環境の変化、次世代への技術承継など、産業の根幹として進化は止まらない。

そして毎日の生活、および社会インフラ構築の根底には、こうした積み重ねられた技術力が隠れているのである。電子機器の中枢として不可欠なプリント基板は、さまざまな電子部品を集積・接続し、信号や電力のやり取りを支える重要な構成要素である。基板は絶縁体上に導電層を成形し、複雑かつ高密度な配線パターンを特徴とし、情報通信機器・医療機器・車載機器など幅広い分野で基礎技術となっている。設計・製造現場では、回路の微細化や多層化、高周波対応など技術進化が進み、スマートフォンの薄型化や自動車の高信頼化を支えている。さらに表面実装方式の普及やレーザー加工技術、フレキシブル基板といった新技術の導入が、新たな用途を開拓している。

製造では高精度・高品質が求められ、設計データに基づく複雑な生産工程や厳格な品質管理体制が不可欠である。高速信号への対応、熱設計、環境規制遵守など多面的な課題も多く、材料サプライヤーや半導体メーカーと密接に連携している。また、グローバル化に伴う多品種・小ロット対応、短納期化、スマートファクトリー化の推進など、時代ごとの要求に柔軟に応える体制が重要となっている。プリント基板は表舞台に立つことは少ないが、エレクトロニクス社会や生活基盤を陰で支える存在として、今後も技術力の向上と進化が求められている。