電子製品の心臓部とも言えるのが、電子回路の基盤として広く使われている板である。これにより、複雑な電子部品同士を効率的かつ確実につなげ、設計者がイメージする動作を実現させることができる。この板が開発される以前は、多くの電子部品は配線材で手作業で繋がれていた。そのためトラブルが起きやすく、安定性にも限界があった。しかし板の普及によって、こうした問題は劇的に改善された。

作り方には複数の工程がある。まず耐熱性や絶縁性を持った基材を選定し、必要に応じた大きさや形状に加工する。その上に導体となる金属箔が貼り付けられ、回路設計に基づきパターンが形成される。設計図は高度なソフトウエアで作成される。回路の配線図をもとに、電流の流れや信号の伝達をシミュレーションしながら、最適な部品配置や経路を検討していく。

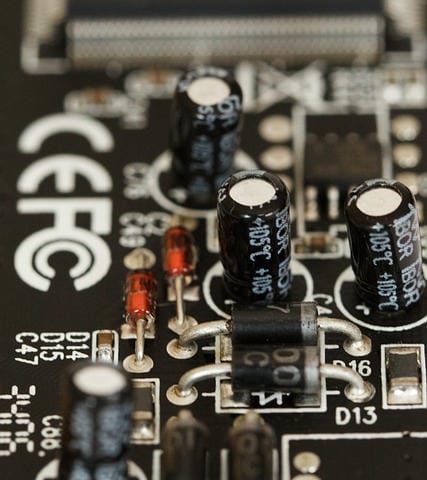

出来上がったデータが工程用の機械に読み込まれ、化学的な方法やレーザー加工などによって所定の形状に金属箔が削り取られる。この作業は「エッチング」と呼ばれる。エッチングが終わると、不要な部分の金属が除去され、所定部分だけが導体パターンとして残る。必要によっては複数層を重ねて作られる板もあるが、そうした場合には貫通穴や表面穴も正確に配置して部分同士の電気的な接続を実現する。さらに部品の取り付け位置をしるすための印刷や、絶縁被膜として機能する保護層を塗布するなどして完成に近づける。

世界の電子機器市場では、板を大量生産する技術と同時に、少量多品種への柔軟な対応力も求められている。特に急速な製品開発サイクルへの対応力が重視されており、使われる材料や製造方法は耐熱性や回路の微細化、環境対応やリサイクル性を考慮しながら進化してきた。製造を担うメーカーは世界各地に存在し、技術力と品質管理体制の向上に努めている。多くのメーカーは顧客の高度な要求に対応するべく、生産プロセスの自動化やAI制御による不良削減、高密度実装への対応を推し進めている。また、高周波分野や医療、通信、車載など各分野ごとに最適化された製品を供給できるように、設計技術や素材の開発も盛んに行われている。

一枚の板は、完成すれば単なる電子部品同士の架け橋以上の価値を持つ。それは基板上の細かい導体パターンが、設計意図通りの高速な信号経路や安定動作を担うと同時に、熱や振動などの外的影響から電子回路を守る役割も果たしている。さらに複雑な装置では、数十枚にも及ぶ多層基板や、薄型かつ柔軟性に富んだ構造の基板が用いられ、狭い空間や重ね合わせたレイアウトでも効率的な配線を実現している。設計段階では、電子回路そのものの性能だけではなく、実装=部品を基板上に取り付ける作業や、メンテナンス、廃棄までのサイクルも考慮した設計が求められる。小型軽量化、高密度化、高速通信対応、不良率低減、省電力化など、時代ごとのニーズに応えるべく新しい素材や革新的工法も試みられている。

従って設計技術者や製造現場、試験工程にかかわる各部門の連携が非常に重要となる。市場では受注生産型から大規模量産型まで様々な用途がある。たとえば試作段階では少量かつ短納期が優先され、作り方や素材選定にも柔軟性が求められる。一方で、家電など大量生産品の分野では、生産リードタイム短縮やコスト低減、そしてロットごとの均一品質が重要になる。このため、多くのメーカーは研究開発部門と製造部門を緊密に連携させつつ、グローバルにサプライチェーンを展開している。

板自体の標準化も進んでおり、国際的な規格が各種制定され、それに基づいた品質や安全性の基準が守られている。絶縁耐圧、サイズ規格、表面加工、熱設計、はんだ付けなど、多様な観点から厳格な検査や評価が行われ、不良や事故のリスクを最小限に抑える努力が重ねられている。環境面での配慮も無視できない課題である。鉛フリー化や再利用素材の積極的な導入、廃棄物削減、再生資源の利用、環境基準に則った工程の選択などは、今や必然となっている。そのため生産現場では従来の素材や化学薬品を見直し、より安全かつ持続可能な開発体制を構築する動きが拡大している。

加えて、将来の発展が見込まれる分野としては、さらなる高密度配線の実現や、立体的な構造による三次元配線、高耐熱・高耐食素材の導入、基板内蔵型部品への対応などが挙げられる。これらの技術革新は、電子回路全体の新たな性能向上や社会貢献につながり、多様な電子機器を支え続けている。ものづくり現場から各種研究機関、ユーザーエンジニアに至るまで、この技術を巡る挑戦は途切れることなく続いており、その進化の歴史は今後も発展していくと考えられている。電子製品の基盤として広く利用されているプリント基板は、多数の電子部品を効率的かつ確実に接続し、設計者の意図する動作を実現する不可欠な存在である。かつては手作業で配線されていたが、基板の登場により安定性や信頼性が飛躍的に向上した。

製造工程では、絶縁性や耐熱性をもつ基材選定から始まり、金属箔を貼付し回路パターンを形成、エッチングなどの技術で最適な配線が作られる。近年は多層化や高密度化に加え、自動化やAI導入などにより製造技術も進化し、多様な用途や要求に対応している。設計段階から実装・メンテナンス、さらには廃棄までのサイクルを見据えた総合的な設計力が重要視されており、各部門の連携が不可欠である。さらに、市場要求に応じて少量多品種や大規模量産といった生産体制の柔軟性も求められ、標準規格に則った品質管理や安全性確保も徹底されている。環境負荷低減に向けた素材や工程の見直しも進み、鉛フリー化や再生資源の活用など持続可能なものづくりへの努力が続けられている。

今後は高密度配線や三次元構造、基板内蔵部品などさらなる技術革新が期待されており、基板技術は電子機器の発展を支える重要な役割を果たし続けていく。