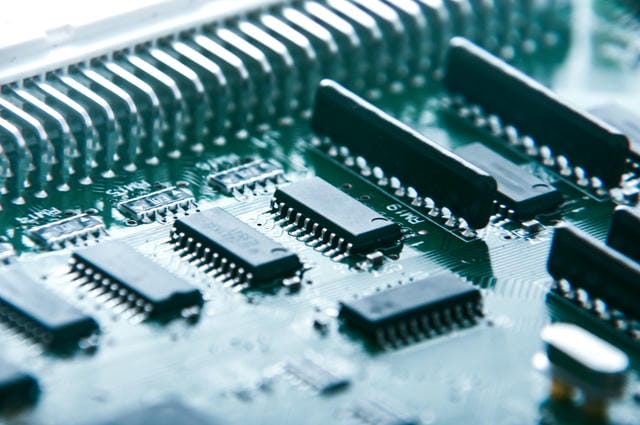

電子機器の発展と普及において根幹を支える重要な構成要素として広く用いられているのが、電子回路を効率よく配置し接続するための基板である。この基板は電気信号の流れを安定化させ、小型化や省エネルギー化を促進する役割を果たしており、あらゆる電装品や情報機器に不可欠である。電源供給、信号伝送、動作制御などの回路設計がこの基板上で実現されるため、設計段階での正確性や材料の選定は非常に重要である。電子回路を搭載するための基板は、一見シンプルに見えるが、その内部には複雑かつ精密な構造が隠されている。基板表面の配線パターンや層構成、絶縁性、熱伝導性のバランスなど、複数の要素が高度に統合されてこそ、高機能な電子機器が製造できるのである。

基板の製造工程は設計から始まり、図面を基に、必要な材料の選定と回路パターンの作成、エッチング、穴あけ加工、部品実装と工程を踏んで進行していく。特に、外部から見ただけでは分からないが高い品質管理が求められる。絶縁不良やパターン切れ、熱による変形などのトラブルを防ぐために、各メーカーは検査体制を徹底している。電子回路は高密度化・高周波化が進んでおり、少しの誤差も致命的な不具合を招く可能性があるため、設計段階から量産までシビアなチェックが行われる。電子機器の多機能化やコンパクト化の流れを受けて、多層基板の採用も一般化している。

多層基板では、表裏だけでなく内部にも複数層の配線が形成され、狭いスペースで複雑な回路接続を実現できる。これにより、通信機器や制御機器などで高性能かつ小型化された電子プロダクトが次々に世に送り出されている。また、製造においてはAIを活用した設計自動化技術や、微細加工技術の進展も著しい。高精度な配線や複雑な層構造が安定的に製造できる背景には、こうした技術基盤の発展が寄与している。材料選定の観点では、多様な特性が求められる。

従来はガラス繊維を樹脂で固めた材料が広く使われていたが、高温環境に強い特殊な樹脂や低誘電材料など、多岐にわたるニーズに応じて選択されるようになった。これにより電子回路の高耐久化や耐ノイズ性の向上、省電力化を図ることも可能となった。現在では環境問題への対応やサステナビリティも重視され、リサイクル性や有害物質の含有抑制にも配慮した材料が用いられている。製造に携わる現場には、高度な専門知識を持つ技術者が多数在籍している。設計図を正確に基板形状へ反映するために、仕様打ち合わせの段階から、設計・試作品評価・量産試験・品質検査に至るまで、工程ごとに入念な確認作業が不可欠である。

製造の自動化が進みつつあるものの、微細な調整やイレギュラー対応には熟練技術者の判断力と経験が求められる場面もまだ多い。電子回路の設計・製造は、要求されるスペックごとに細かく最適化される。たとえば通信速度重視のデバイス向けには、高周波特性やインピーダンス整合への配慮が不可欠であり、逆に長期信頼性を重視する医療や産業用途では、高耐久かつメンテナンス製が重んじられる。段階ごとに緻密なプランニングがなされ、最終的な製品品質は基板製造に大きく左右される。当然ながら、各メーカーはそれぞれに独自の技術力や生産システムを駆使して、付加価値の高い基板製造にしのぎを削っている。

顧客によるカスタム要求への柔軟な対応や、新技術への積極的なチャレンジ、安定供給と短納期対応力を競争力とし、厳しい市場の要求に応えている。高品質な電子回路の実現がイノベーションを支える柱となっていることに違いはない。今後も、電気自動車や情報通信機器、産業用制御機器など、さまざまな分野でさらなる高性能が求められる。そのための試行錯誤が絶え間なく続いており、設計・材料技術・製造管理の全てにおいて基板メーカーの挑戦が続けられている。研究開発への投資や人材育成も重要なテーマとなり、電子回路の進化や省エネ、小型・高性能化というこれからの社会要請にどう応えるかが、今後の産業界全体の発展に大きく影響を与えるだろう。

このように電子機器の根幹を担う存在である基板は、これまで進化を遂げてきただけでなく、未来社会のイノベーションに向けて進み続けている。高度化する電子回路を安定して正常に機能させるためには、一つ一つの要求に合わせた基板設計と製造の最適化が求められる。技術者の叡智と創意工夫、そして関連メーカーの総合力が、今後も電子社会発展の礎として機能していくことは間違いない。電子機器に不可欠な基板は、電気信号の安定化や小型化、省エネルギー化を支える重要な構成要素であり、現代のあらゆる電装品や情報機器の進化を根底から支えている。外見は単純だが、内部には複雑かつ高度な構造が集積されており、配線パターンや層構成、絶縁性、熱伝導性など多様な技術要件が高度に融合されている。

特に高密度化や多機能化の進展に伴い、多層基板やAI設計支援、微細加工技術といった先端技術が盛んに導入され、より高精度な製造が要求されるようになった。材料選定においても、従来材料に加え高温対応樹脂や環境配慮型素材が選択され、性能とサステナビリティの両立が追求されている。製造現場では自動化が進んでいるものの、工程ごとの繊細な調整や品質管理には依然として熟練技術者の知識と経験が不可欠である。さらに、用途ごとに最適化された設計や厳格な検査体制が、高品質な電子回路の実現に直結している。メーカー各社は独自の技術やフレキシブルな生産体制、短納期での対応力を競争力とし、電子回路の発展を牽引している。

今後も様々な分野で高性能化・省エネ・小型化が求められる中、基板技術のさらなる進歩と人材育成への取り組みが、産業界全体の発展に大きな影響を与えるだろう。プリント基板のことならこちら